Simulation et optimisation des procédés

Simulation et optimisation des procédés

La production industrielle d’acide phosphorique est l’un des procédés chimiques les plus complexes, impliquant des réactions multiphasiques, des étapes de cristallisation et de séparation.

Les modèles empiriques traditionnels échouent souvent à capturer les interactions non linéaires, entraînant des coûts élevés et des inefficacités opérationnelles.

Pour relever ce défi, Optivion Engineering a développé un cadre hybride de modélisation et d’optimisation, intégrant des simulations avancées avec des analyses pilotées par l’intelligence artificielle.

- ✅ Représentation haute fidélité des réactions chimiques multiphasiques – permettant la simulation précise des réseaux réactionnels complexes et de la cinétique des procédés.

- ✅ Modélisation avancée de la cristallisation et de la séparation solide-liquide – incluant la conception sur mesure d’unités de filtration UCEGO®, garantissant une prédiction réaliste des performances.

- ✅ Prédiction robuste du comportement du système sous diverses conditions opératoires – soutenant les analyses de sensibilité, le changement d’échelle et l’optimisation des procédés.

- ✅ Efficacité en ressources et en coûts – réduction de la consommation de matières premières et de la demande énergétique grâce à des fenêtres opératoires optimisées.

Solution

Pour répondre aux exigences strictes des industries pharmaceutique et biotechnologique, Optivion Engineering a mis en place un cadre structuré de validation et de conformité de bout en bout.

Notre solution combine expertise technique, maîtrise des normes GMP et alignement réglementaire afin de garantir des opérations sûres, conformes et économiquement efficaces.

Ce cadre a été conçu non seulement pour répondre aux exigences de l’Annexe 1, d’ATEX et de la FDA 21 CFR Part 11, mais aussi pour assurer une préparation complète aux audits et une fiabilité opérationnelle à long terme.

En intégrant des méthodes de simulation avancées à une expertise industrielle pratique, nous avons permis une prise de décision plus rapide, un meilleur contrôle des procédés et une réduction des risques opérationnels.

Cette approche holistique garantit que les équipements et procédés atteignent les plus hauts standards de qualité et de performance, tout en restant rentables et évolutifs pour les besoins futurs.

Le cadre hybride de simulation–ANN–GA a permis une prédiction extrêmement précise des performances de procédé et l’identification des paramètres de production optimaux. En combinant la modélisation mécanistique avec l’intelligence fondée sur les données, cette approche a permis de réduire les coûts jusqu’à 15 %, d’améliorer l’efficacité énergétique et d’offrir une base solide pour une montée en échelle durable.

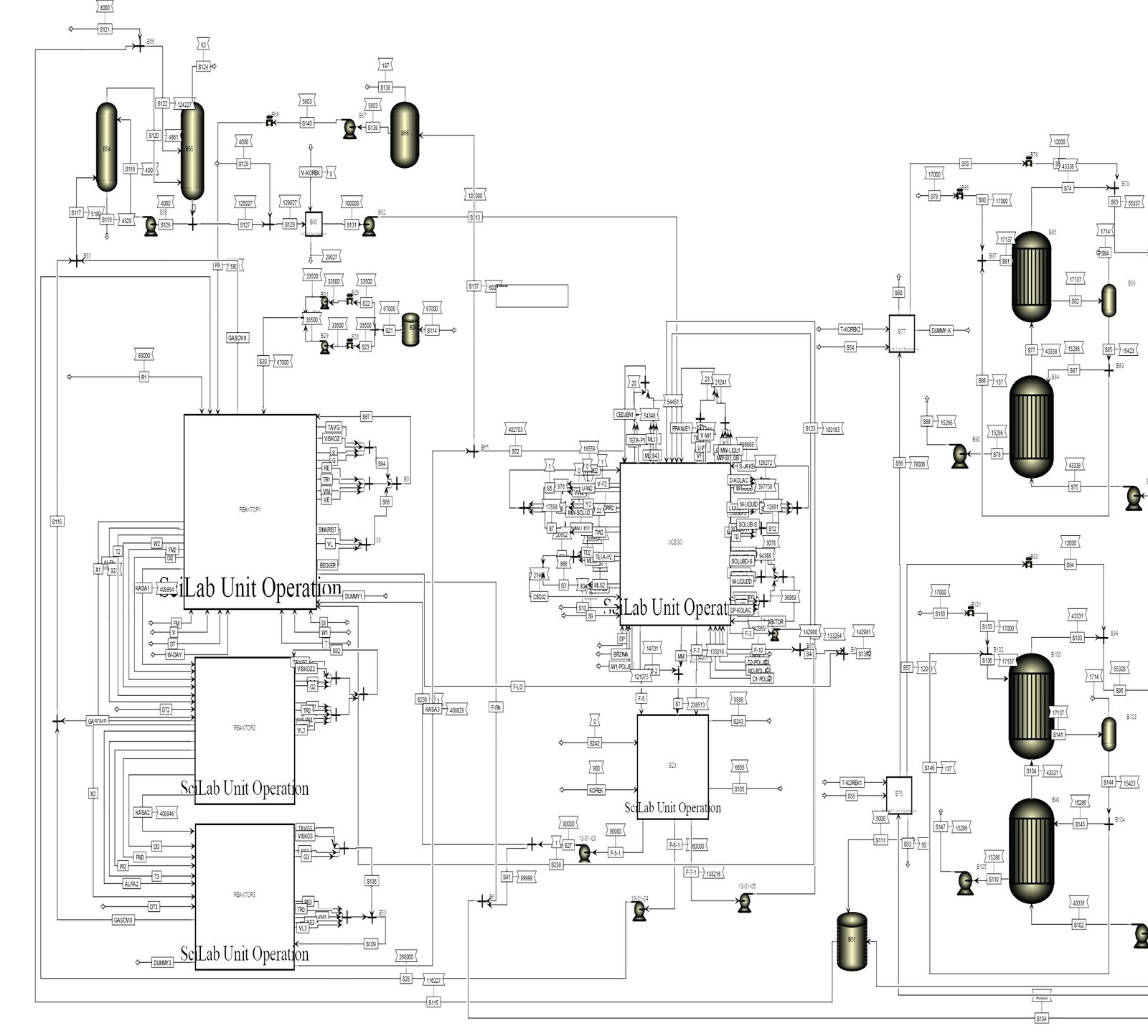

📌 Simulation Aspen Plus®

– Élaboration de schémas procédés détaillés pour la production d’acide phosphorique, incluant réacteurs, cristalliseurs et colonnes d’absorption.

– Réalisation d’analyses d’efficacité énergétique et de performance des procédés afin d’identifier les opportunités d’économie et d’optimiser l’intégration thermique.

📌 Unités personnalisées SciLab CAPE-OPEN

– Conception de modules spécifiques (ex. : filtre UCEGO®) pour une représentation fidèle des opérations de séparation industrielle.

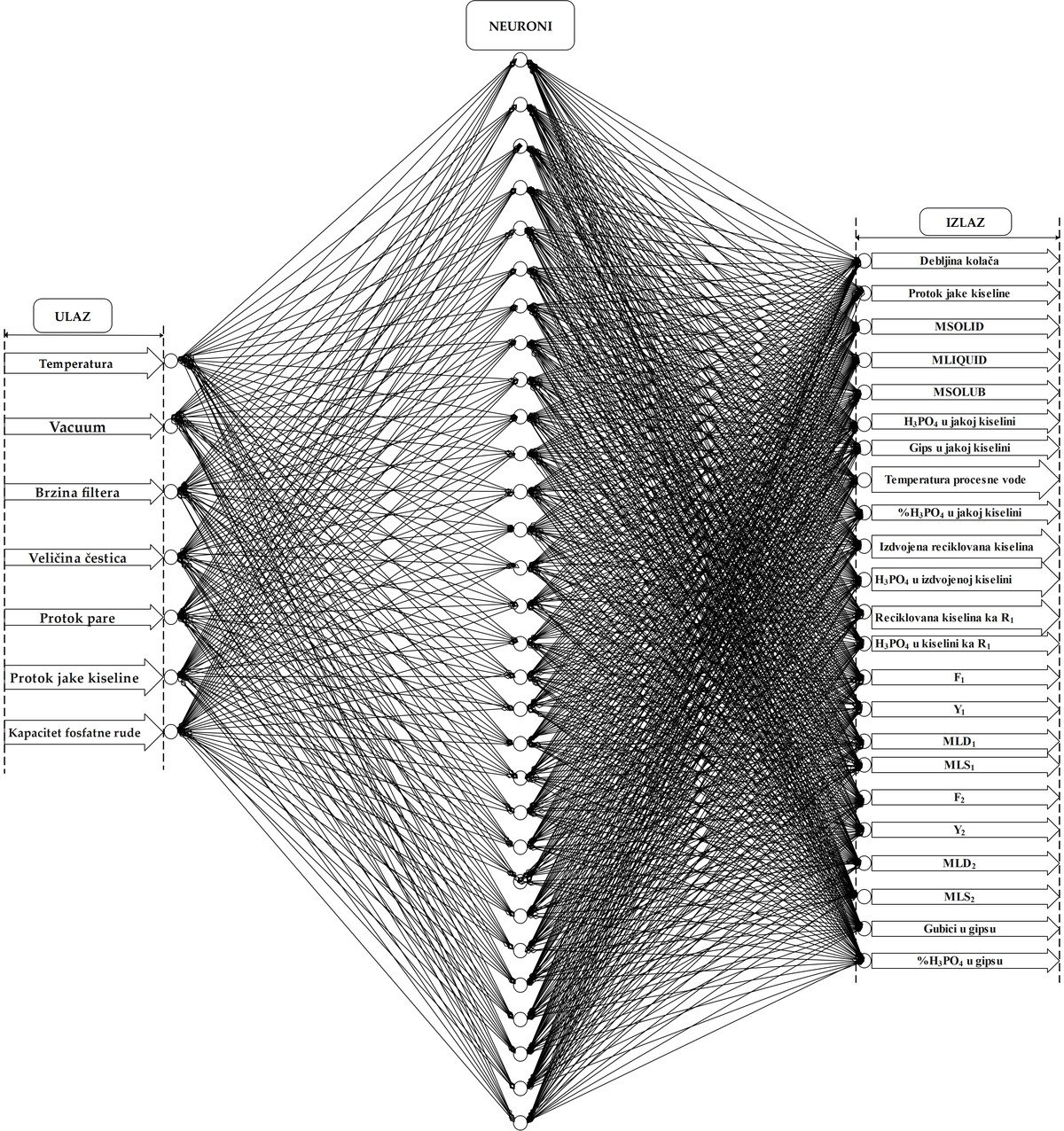

📌 Réseaux de neurones artificiels (ANN)

– Entraînement de modèles prédictifs sur de larges ensembles de données (simulation + données d’usine) pour capturer les comportements non linéaires des procédés.

📌 Simulations SolidWorks & CFD

– Conception et modélisation d’équipements de production et d’agitateurs dans SolidWorks.

– Réalisation de simulations CFD pour analyser la dynamique des flux, améliorer l’efficacité du mélange et soutenir le transfert de technologie entre différentes lignes de production.

📌 Algorithmes génétiques (GA)

– Application de techniques d’optimisation visant à minimiser la consommation d’énergie et de matières premières, tout en maximisant le rendement des procédés.

Résultats

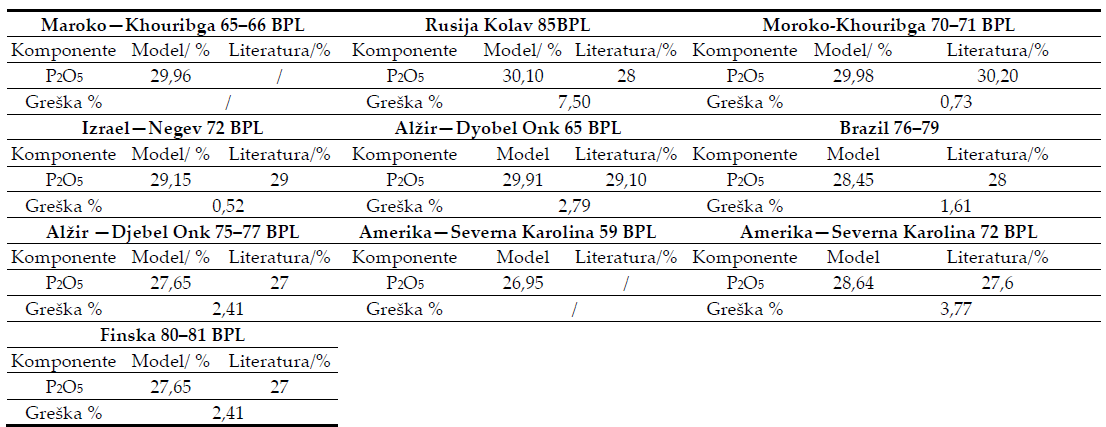

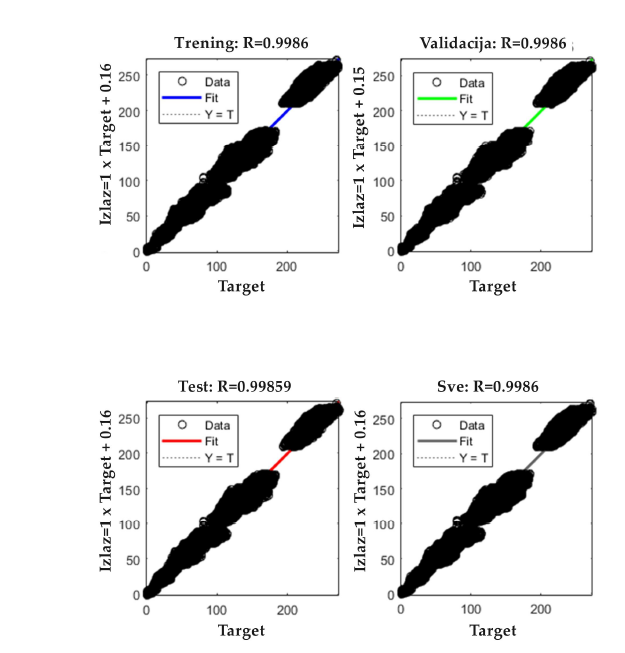

📊 Précision améliorée – L’intégration des modèles hybrides ANN + Aspen a permis de maintenir les erreurs de prédiction en dessous de 3 % par rapport aux données industrielles réelles.

Ce haut niveau de précision a fourni aux ingénieurs un jumeau numérique fiable du procédé, facilitant la prise de décision et l’évaluation rapide de scénarios alternatifs.

💰 Réduction des coûts – L’optimisation basée sur les algorithmes génétiques a permis de réduire la consommation de matières premières de 15 % et de réaliser 12 % d’économies d’énergie.

Ces améliorations se sont traduites directement par des économies financières mesurables, réduisant les dépenses opérationnelles tout en soutenant les objectifs de durabilité.

⚙️ Efficacité des procédés – Les simulations avancées de cristallisation et de filtration ont permis d’identifier des fenêtres opératoires robustes, augmentant la capacité de production de 8 à 10 %.

Cela a non seulement accru le débit, mais aussi renforcé la stabilité du procédé, réduisant la variabilité et les arrêts de production.

✅ Validation et conformité – Tous les résultats ont été vérifiés à l’échelle industrielle, confirmant leur exactitude dans des conditions GMP et assurant la fiabilité pour les futures montées en échelle.

Les modèles validés ont également renforcé la conformité réglementaire, rendant cette approche directement applicable aux secteurs pharmaceutique et clean-tech.

📈 Impact économique – L’approche a amélioré l’efficacité du transfert technologique, réduit les risques liés à la montée en échelle et raccourci les délais de mise sur le marché, tout en maintenant la conformité et la robustesse des procédés.

Notre approche intégrée de simulation et d’optimisation a fourni des informations exploitables traduites directement en économies de coûts mesurables et en augmentation du rendement de production.

En combinant la modélisation avancée des procédés avec des algorithmes d’optimisation rigoureux, nous avons pu identifier les inefficacités opérationnelles, rationaliser les flux de matière et d’énergie, et optimiser les opérations clés.

Cette méthodologie holistique a non seulement réduit les coûts de production, mais aussi amélioré le débit et la qualité des produits, démontrant les avantages concrets des solutions d’ingénierie pilotées par les données.

1️⃣Schéma de procédé – Modèle Aspen Plus®

Modèle complet de simulation pour la production d’acide phosphorique développé sous Aspen Plus, incluant les réacteurs, cristalliseurs et unités de séparation.

2️⃣Prédictions des réseaux de neurones artificiels (ANN) vs données industrielles

Comparaison des résultats des prédictions ANN avec les mesures industrielles réelles – démonstration de la validité du modèle hybride.

3️⃣Algorithme génétique – Optimisation du procédé

Application d’un algorithme génétique (GA) pour identifier les paramètres opératoires optimaux, maximiser le rendement et améliorer l’efficacité énergétique.

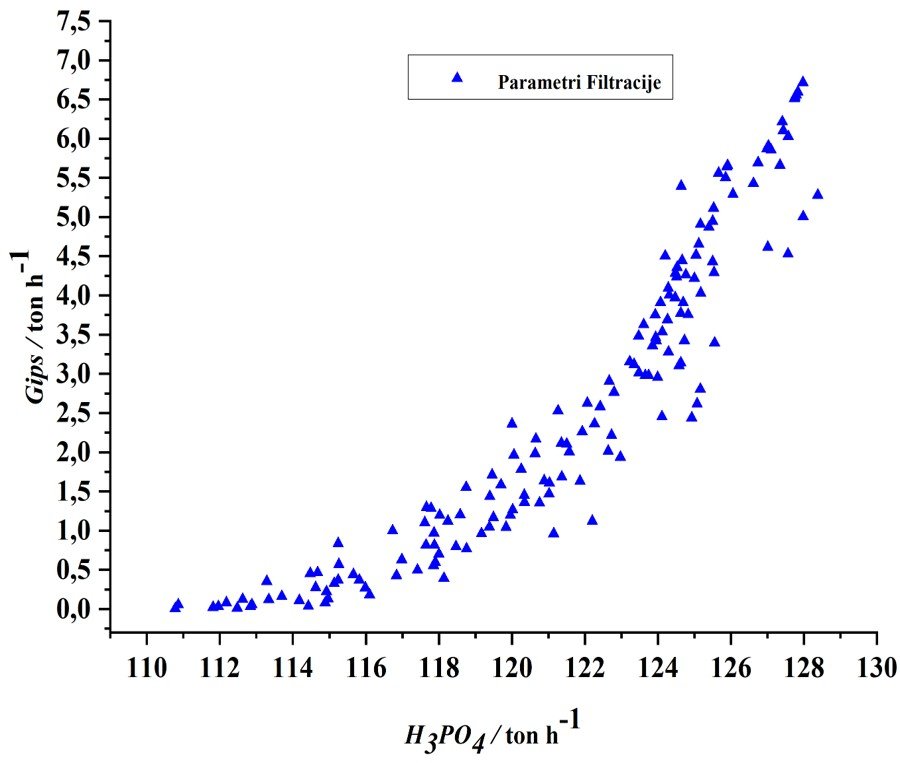

4️⃣Filtre UCEGO – Modèle vs Données réelles

Modèle mathématique du filtre UCEGO développé sur mesure, validé par comparaison avec des mesures industrielles afin d’assurer une représentation fidèle du comportement réel du procédé.

5️⃣Analyse économique des scénarios phosphatés

Évaluation de 10 scénarios de production de phosphate, incluant les coûts d’investissement et d’exploitation, ainsi que le potentiel de rentabilité de chaque configuration.

6️⃣Validation intégrée du modèle hybride

Validation complète du modèle de simulation et du modèle hybride, confirmant la précision et la fiabilité du système développé à travers des corrélations étroites entre les données simulées et les mesures réelles.

Optivion Engineering

Des solutions discrètes. Des résultats puissants.

Conseil en ingénierie dans les secteurs pharmaceutique, biotechnologique, clean-tech et énergétique.

De la simulation des procédés à la validation GMP et à la propreté technique – des solutions fiables, efficaces et prêtes pour l’audit.